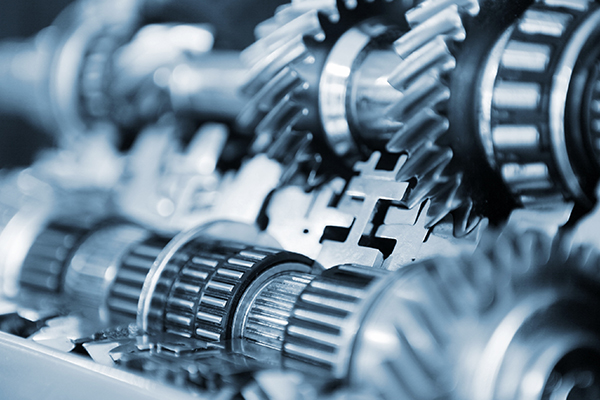

Dana Incorporated erreicht 100% Teilerückverfolgbarkeit

Mit einer auf der Impinj RAIN RFID-Plattform aufbauenden Lösung hat Dana die Nachverfolgbarkeit auf 100% gesteigert, die Zykluszeiten verkürzt und die Arbeitskosten im gesamten Betrieb gesenkt.

Automatische Nachverfolgbarkeit erhöht Genauigkeit und Effizienz

Dana Incorporated, seit über einem Jahrhundert ein führender Hersteller, benötigte ein Verfahren zur Nachverfolgung jedes einzelnen Automobilteils in seiner Fertigungslinie. 2d-Barcodes erforderten zu viele manuelle Eingriffe, was die Zykluszeit erhöhte, also entschied man sich für RAIN RFID, um die Genauigkeit der Nachverfolgung jedes einzelnen Postens in der Produktion zu verbessern. Das Ergebnis war ein präzises, zeitsparendes System bei einem Kostenaufwand, der es dem Unternehmen erlaubte, das System im großen Maßstab zu implementieren. RAIN RFID eröffnet Dana folgende Möglichkeiten:

- 100% Rückverfolgbarkeit im gesamten Produktkonsistenz

- Verkürzte Zykluszeiten in der Fertigungslinie

- Hochtemperatur-Wasch- und Lackierprozesse ohne Beschädigung der RAIN RFID-Tags

Unübertroffene Scanleistung in den gesamten Anlagen

Dana Incorporated ist nicht nur ein Weltmarktführer auf dem Gebiet der Kraftfahrzeugtechnik, sondern auch führend in Sachen Effizienz. Als das Unternehmen sich für eine Automatisierung seiner Fertigungslinie entschloss, wurden alle Möglichkeiten begutachtet. Obwohl serienmäßig produzierte Standardtags problemlos erhältlich waren, waren sie häufig zu groß und zu teuer für die Erfordernisse von Dana. Also wandte man sich an Confidex und Impinj, um eine passende Lösung zu schaffen, und die Ergebnisse waren genau so, wie es sich das Unternehmen vorgestellt hat.

Wie es funktioniert

- Bevor sie die Linie erreichen, wird jedes Dana-Teil mit einem Confidex-Tag versehen, das einen Impinj Monza R6-Chip enthält und über den gesamten Lebenszyklus im Betrieb diesem besonderen Teil zugewiesen bleibt.

- Impinj Speedway R420-Lesegeräte sind an jedem Haltepunkt entlang der Linie installiert, vom Einlauf bis zum Auslauf. Wenn Teile auf Paletten geladen werden und das Werk verlassen, An den Auslieferungstoren des Werks installierte Impinj-Lesegeräte erfassen den Inhalt ganzer Paletten in einem Zug.

- Jeder Artikel wird beim Passieren des Lesegeräts gescannt und im Anlagenbetriebssystem protokolliert, wo Mitarbeiter die Bewegung jedes Teils im gesamten Betrieb überwachen, sodass sich die Taktzeiten verkürzen und die Arbeitskosten reduzieren lassen.

Dienstag, 29. Dezember 2020